模具的失效形式有很多,例如冲蚀,崩角,裂纹(龟裂,开裂)等。以上列举的失效形式其表现形式很相似,但是其形成机理却相差甚远,不同的形成机理对应着不同的改善方案。所以精准的认识和判断模具失效形式的类型,可以快速的找到缺陷对应的解决方案,本文将通过基于MAGMASOFT®模拟分析,快速判定缺陷类型,确定正确的解决方案。

高速高压的金属液激烈的摩擦和冲击模具表面造成的磨损。

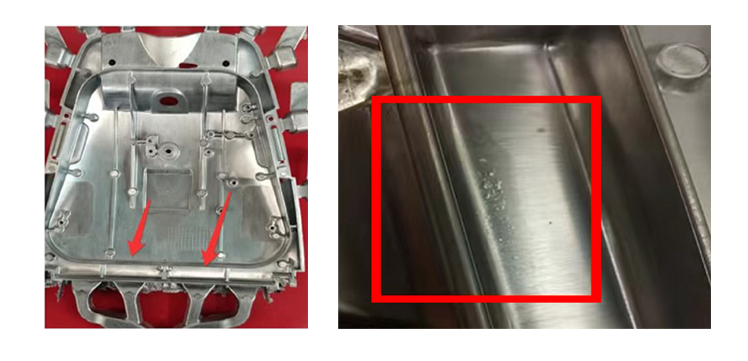

如图1所示,金属液充型过程中内浇口速度相对过高,且长时间对模具进行冲击,造成模具表面出现凹凸不平的坑洼状,映射到产品对应位置呈现出聚集颗粒状不平表面。

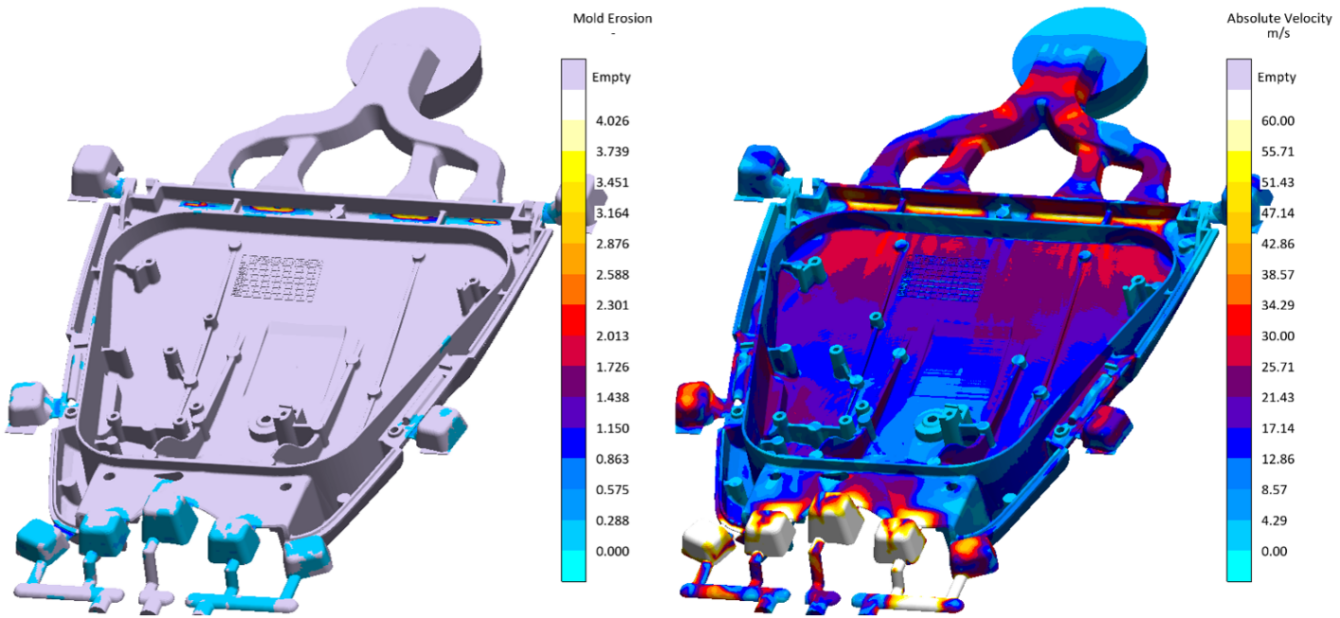

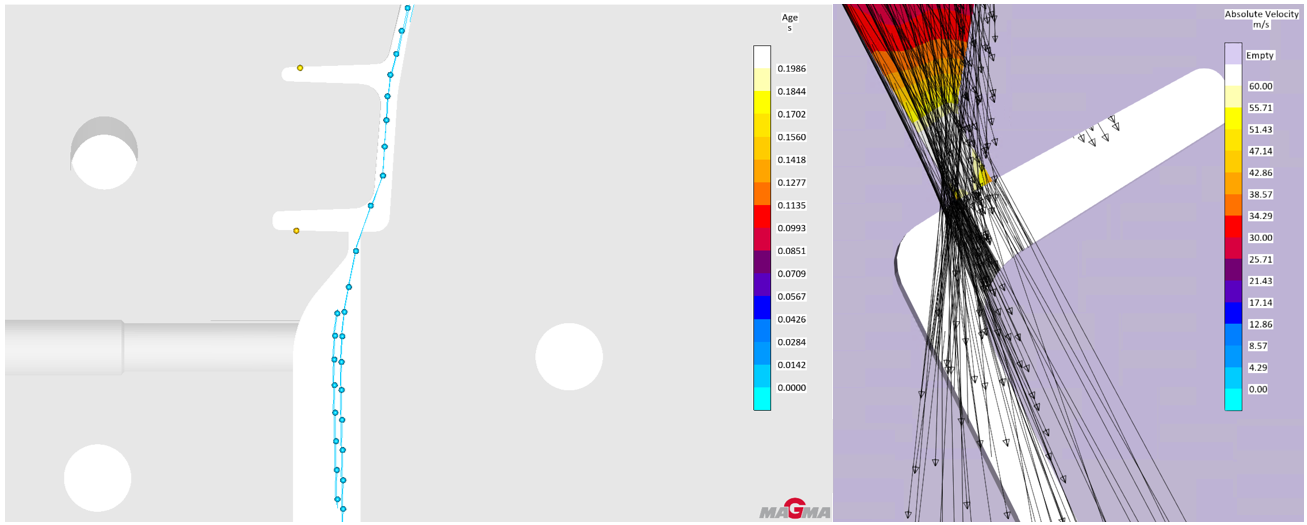

图3 粒子充型结果,流态充型矢量结果与模具温度结果

从动态成型方面,结合粒子充型结果(图3a)与流态充型矢量结果(图3b),我们可以看到以粒子状显示的金属液的充型前进矢量持续对缺陷位置进行冲击。同时结合模具温度结果(图3b),也发现模具缺陷位置呈现局部低温状态。

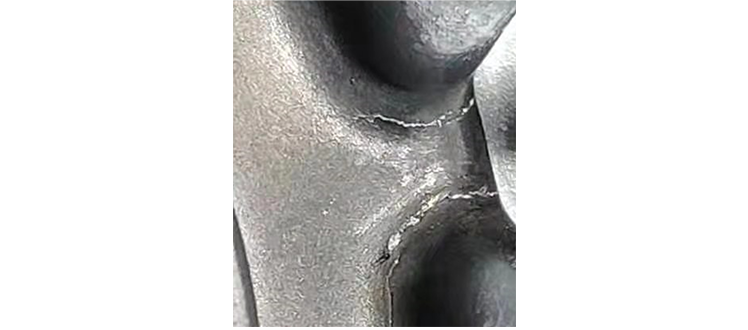

二.龟裂:

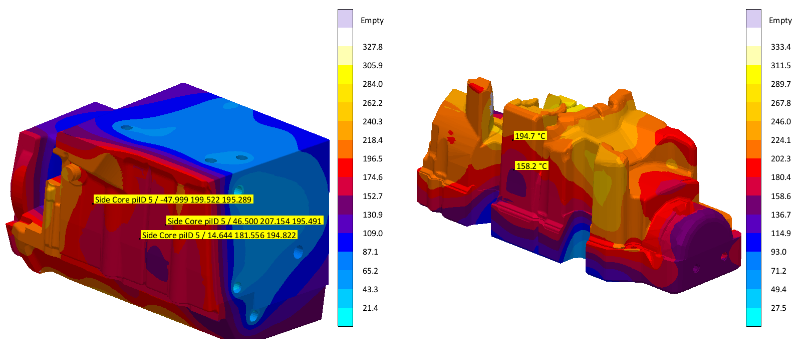

由热交变应力,拉应力,塑性应变综合作用引起的失效形式)如图4所示,产品表面呈现缺料,裂纹缺陷。

图4 缺陷图片

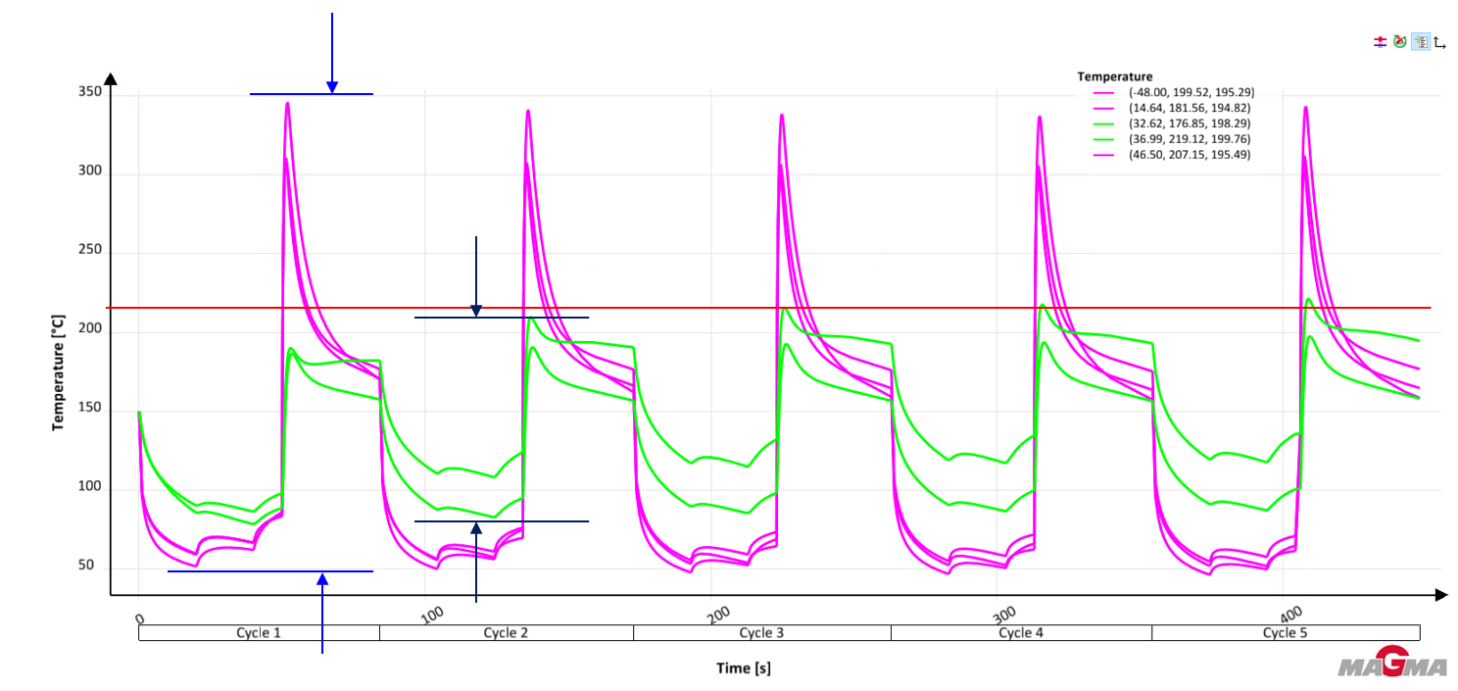

图5 模具温度结果与温度曲线结果

同时,如图5c所示,一共5条曲线,三条紫色曲线为缺陷模具表面取点生成,两条绿色曲线为无缺陷模具表面取点生成,图片显示了5个生产循环。通过观察曲线的变化规律可以发现,在每个生产循环中,缺陷模具表面的温度曲线变化剧烈。

三.裂纹(开裂):

模具短时间内热应力或机械应力过载引起失效。

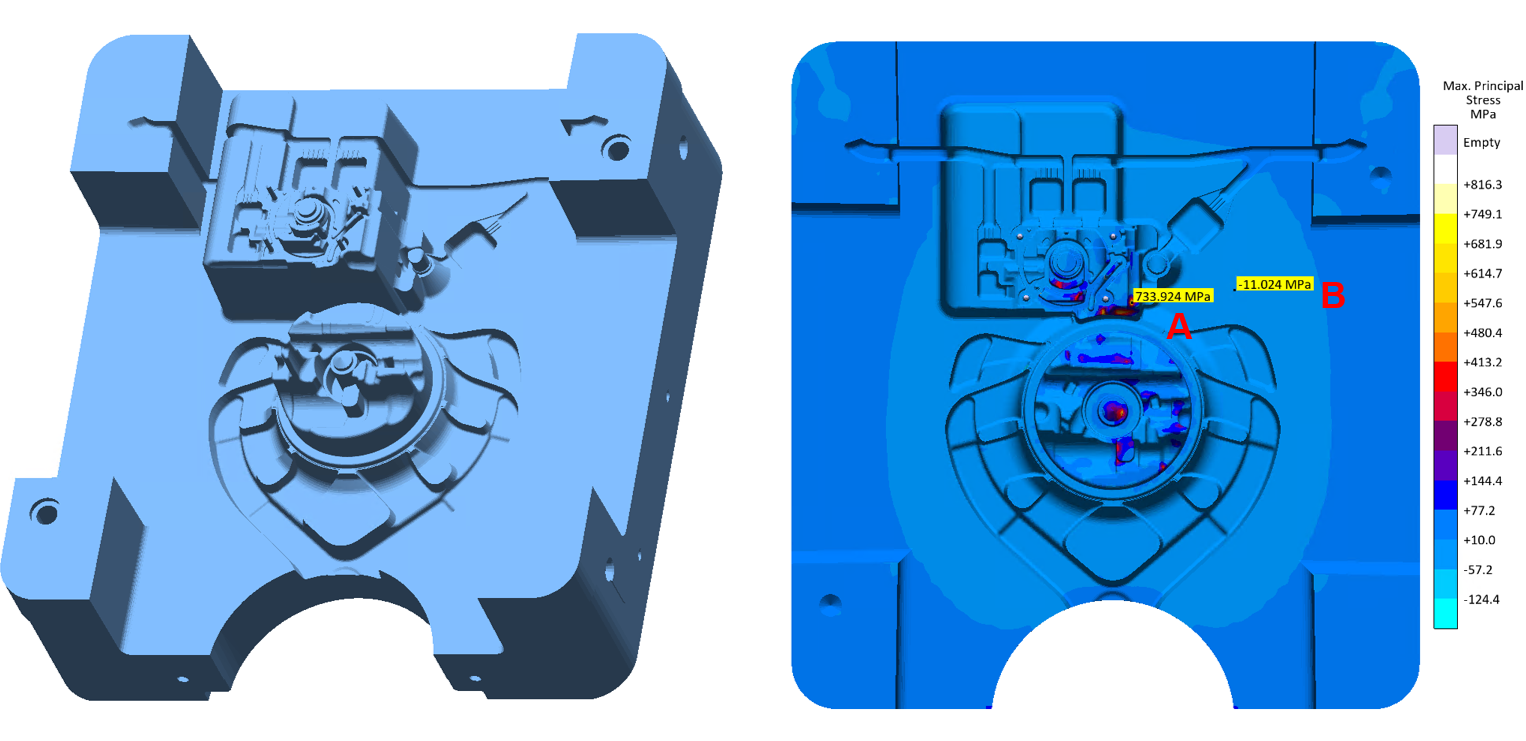

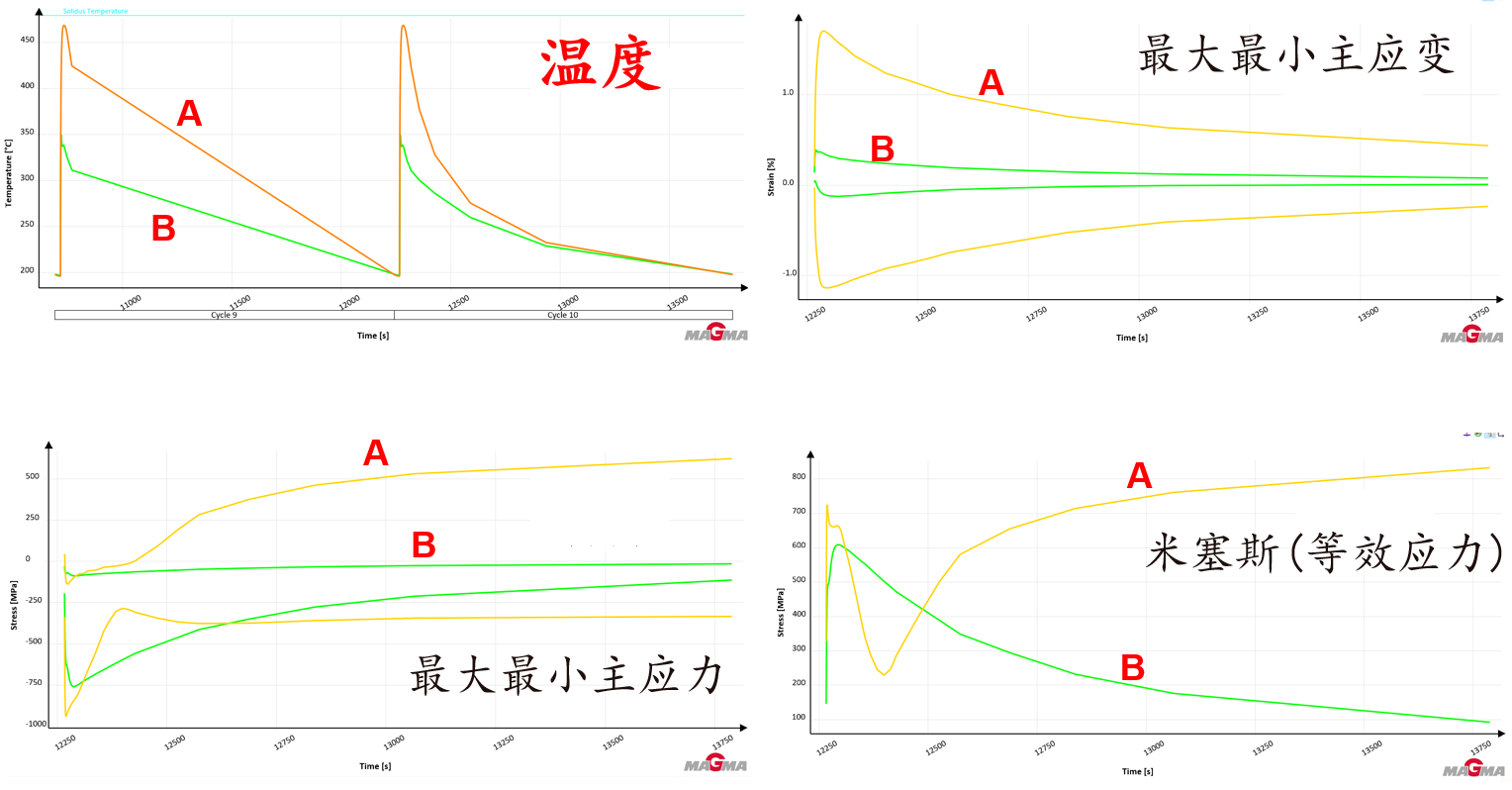

图7 最大主应力结果与应力曲线结果

如图7a右图所示,在模具表面取A,B两点。其中A点为缺陷位置,B点为无缺陷位置,结果显示A点的最大主应力大于B点。结合应力曲线结果可以观察到,A点的温度高于B点,A点的最大最小主应力差值大于B点,最大最小主应变和米塞斯应力曲线结果也呈现相同情况。

结论:

不同的缺陷对应着不同的改善方法,有些缺陷虽然表面看起来非常相似,但其改善策略却是相去甚远,甚至背道而驰。只有快速的确定缺陷类型,才能在最短的时间内找出相对应的改善方法,定制化匹配适合压铸生产条件和模具失效类型的模具钢,提高生产质量与生产效率。

来源:“MAGMA迈格码铸造模拟仿真软件”微信公众号