Al-Si合金因其良好的铸造性能和力学性能,被广泛用于制造汽车、轨道交通及航空航天等领域的零部件,在其服役环境下可能会承受循环载荷作用,因此这类铝合金铸件的疲劳性能十分重要。但铝合金铸件疲劳性能受诸多因素影响,GERBE S等发现铸造铝合金组织的二次枝晶臂间距(SDAS)值越大,疲劳性能越低。由于铝合金不可避免地存在铸造缺陷(如缩孔、气孔、氧化膜等),关于铝合金各种性能的研究众多。一般认为铸造缺陷的尺寸越大,铸件的疲劳性能越差。

铝合金的铸造缺陷一般通过优化铸造工艺来消除。铝合金半固态成形技术材料利用率高、成形效率高,且可以生产出高性能且形状复杂的零件,能有效地降低生产成本。同时半固态压铸件的致密性好、组织均匀,且没有普通铸件中存在的粗大枝晶组织,拥有良好的力学性能。本课题分别采用常规压铸及半固态压铸方法制备ZL114A铝合金疲劳试样,通过高周疲劳试验对比不同工艺成形的铸件疲劳性能差异。对疲劳试样进行断口观察和分析,探索成形方式以及缺陷与压铸试样疲劳性能之间的关系,为研究高疲劳性能铝合金件压铸工艺提供参考。

图文结果

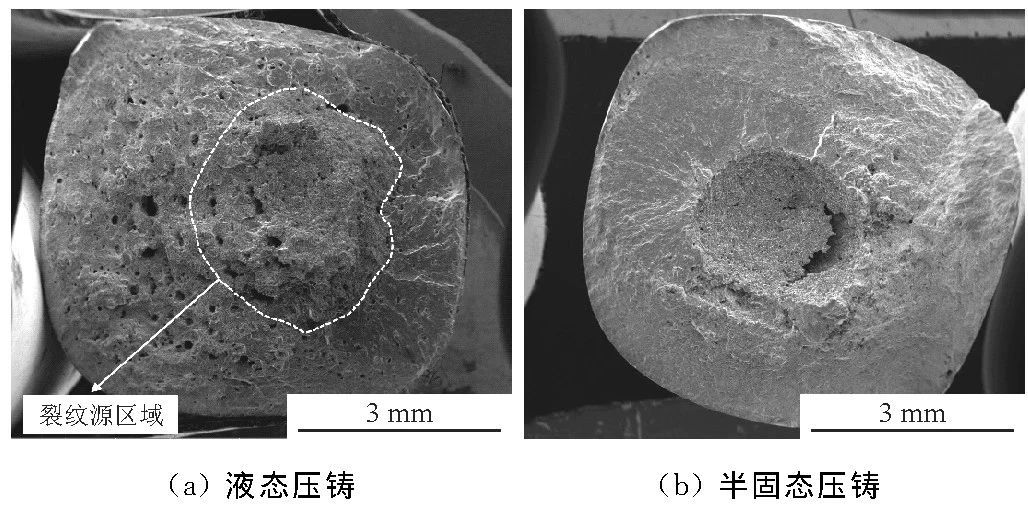

表1 ZL114A合金的化学成分(%)

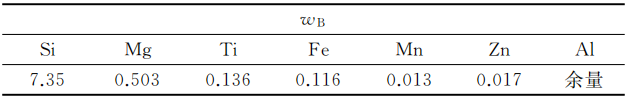

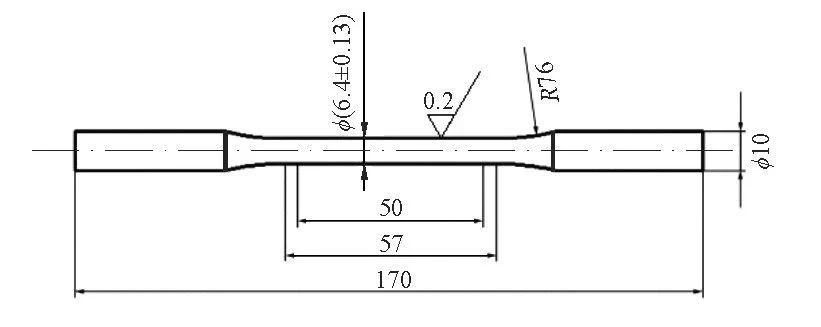

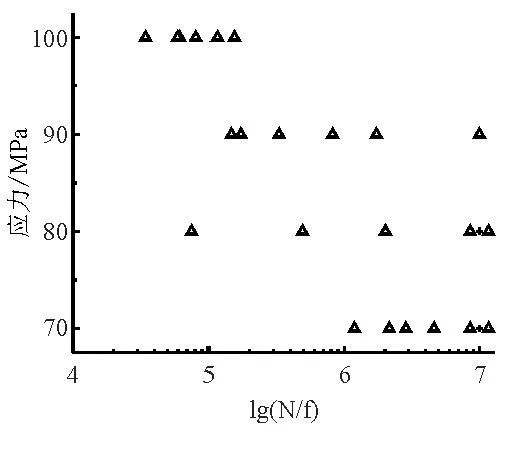

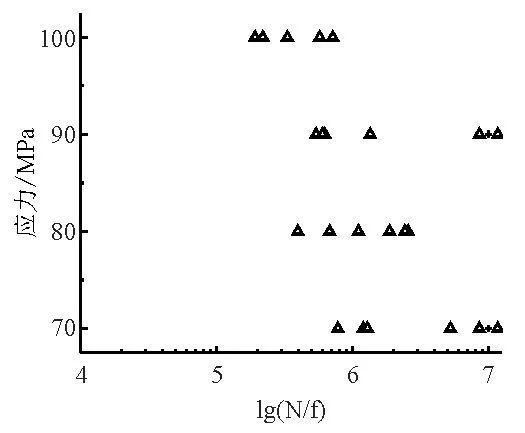

先在电磁搅拌炉中石墨坩埚里将约8kg的ZL114A铝锭熔化,升温至700℃,保温30min,然后向熔体中通入氩气精炼10min,除气扒渣后静置,在670℃浇注压铸试样。在605℃下进行电磁搅拌,频率为5Hz,时间为60s,功率为3kW,制备半固态浆料并压铸。压铸试样为圆形试样,具体尺寸见图1。将制得的试样依GB/T3075-2008的要求进行机加工,将试样表面抛光至Ra0.2,随后按数字编号,用排水法测量试样的密度。使用PLG-100高频共振疲劳机进行轴向疲劳试验,应力比R=0.1。设定4个应力水平(应力级),分别为70、80、90、100 MPa,每个应力级取6根试样。采用VHX-1000超景深显微镜以及Inspect F50扫描电镜对疲劳试样断口进行分析,并在疲劳试样断口附近取一截面抛光、腐蚀后,进行金相组织观察和拍摄。通过超景深显微镜测定缺陷区域的周长和面积,以计算缺陷区域的平均等效直径,其计算公式为:

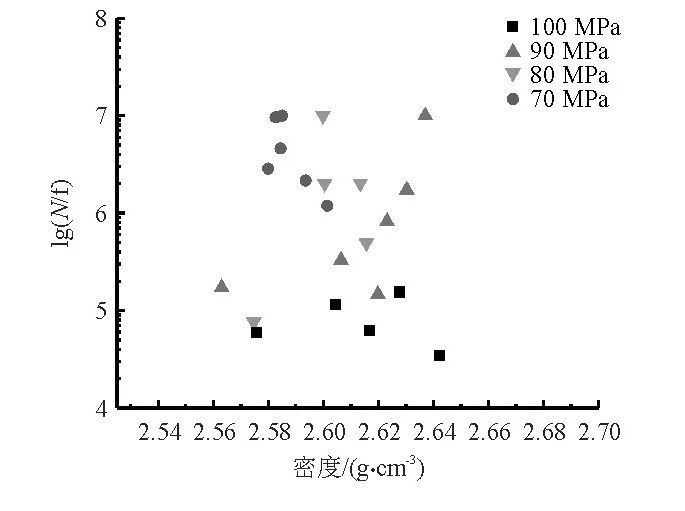

图2 液态压铸试样疲劳试验结果

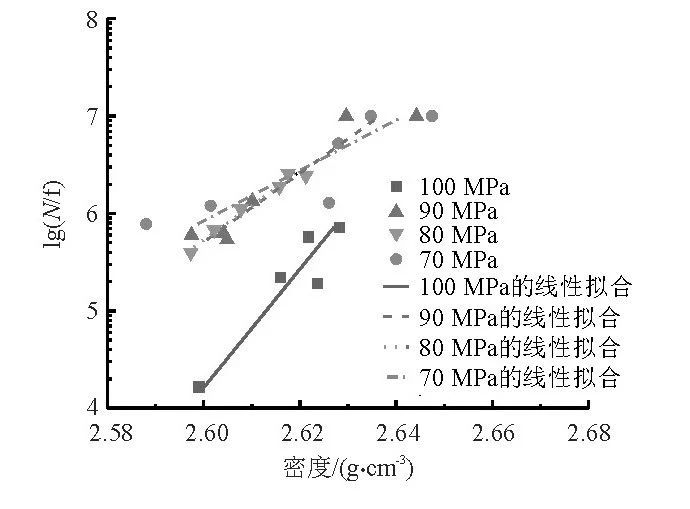

图3 半固态压铸试样疲劳试验结果

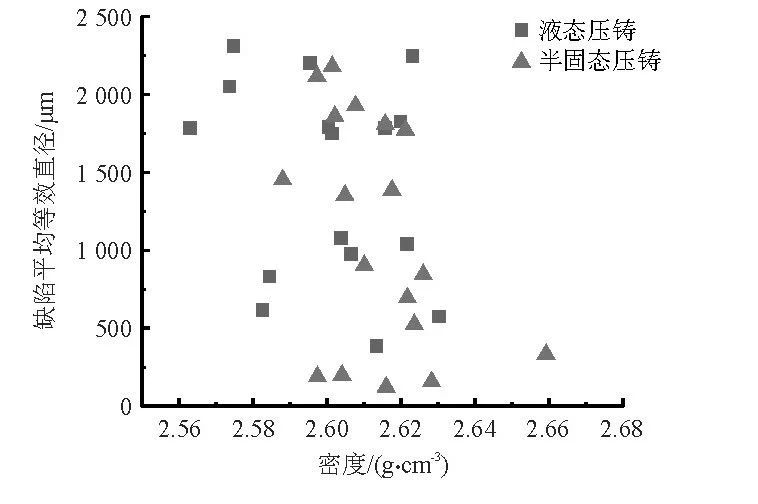

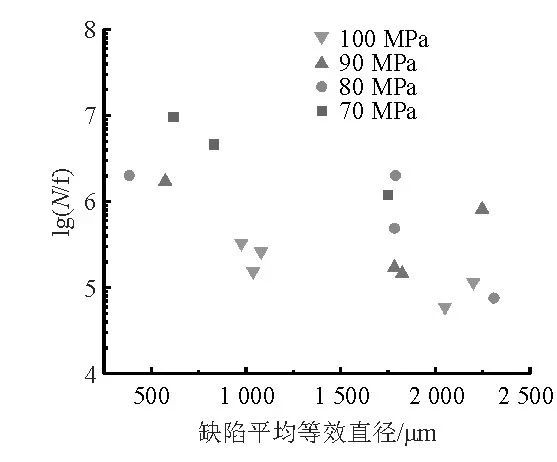

图4 疲劳试样密度与裂纹源缺陷平均等效直径的关系

图5 液态压铸试样密度与疲劳寿命的关系

图6 半固态压铸试样密度与疲劳寿命的关系

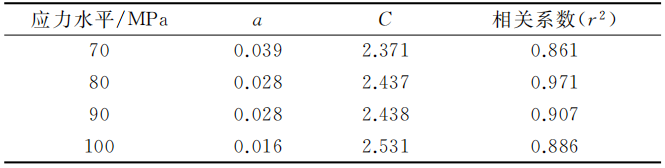

表2 半固态压铸件各应力下密度与疲劳寿命 回归分析结果

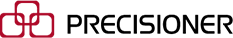

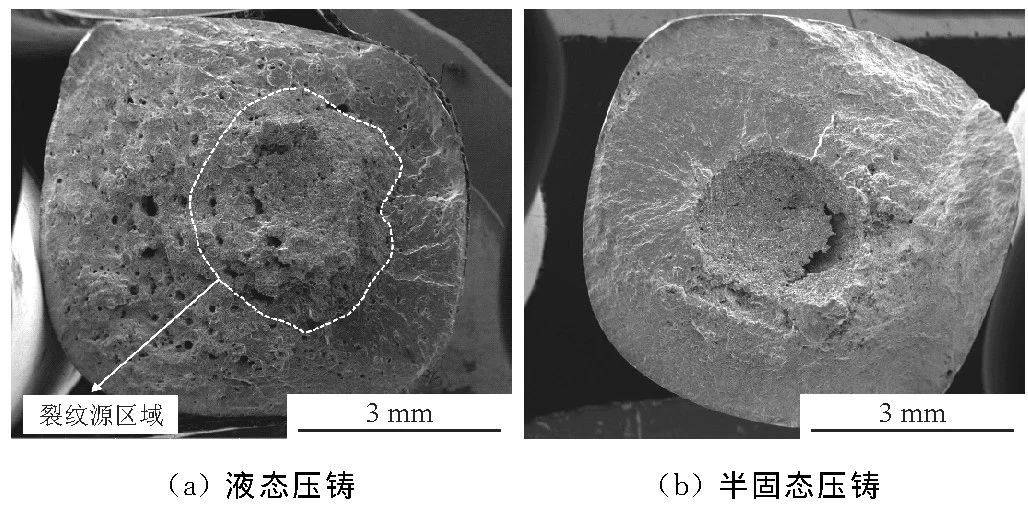

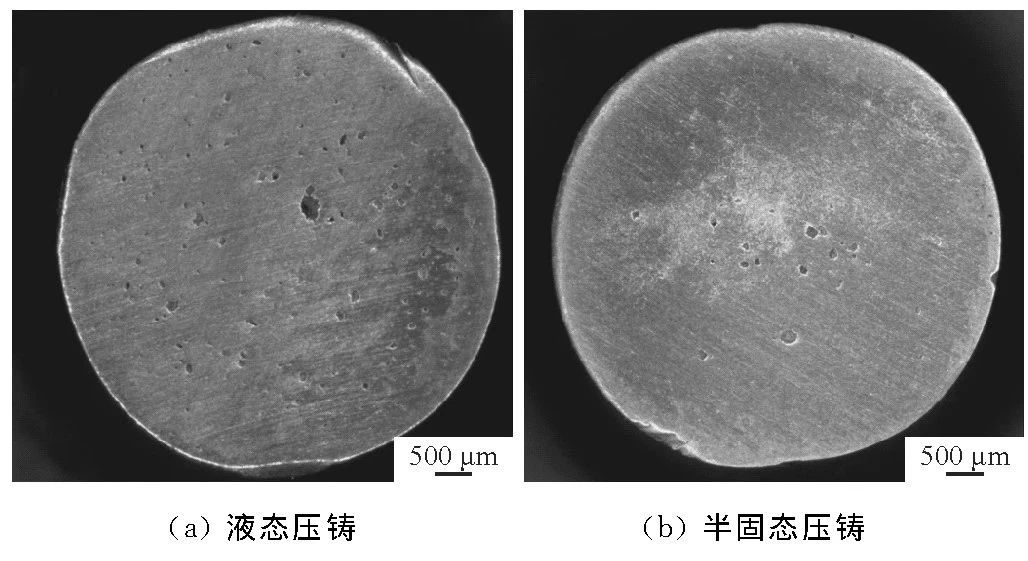

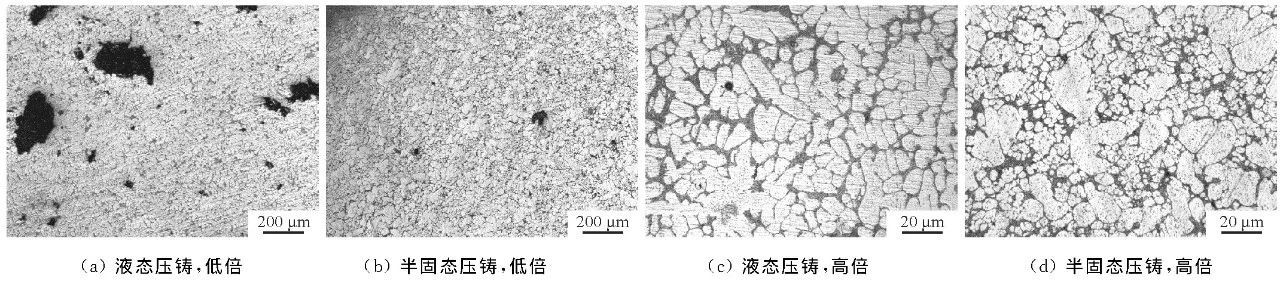

两批试样典型宏观疲劳断口形貌见图9。近断口截面缺陷见图10。从图9a可以看出,液态压铸试样的断口除了中心缩松区域以外裂纹扩展区以及瞬断区出现了大量的气孔。从图10a也可以看出,近断口截面有大量气孔弥散分布,同时存在尺寸较大的气缩孔。从图9b可以看出,半固态压铸件的断口形貌除中间大孔外,孔洞很少,且靠近心部,而图10b也反映孔洞集中在中部这一规律。值得注意的是,与图9b断口形貌上的中间大孔相比,断面上的孔要小得多。因此推测孔洞在三维上可能是互通或位置非常接近的,这样裂纹源孔洞在初始扩展阶段合并周围的小孔最终形成一个大孔裂纹源。

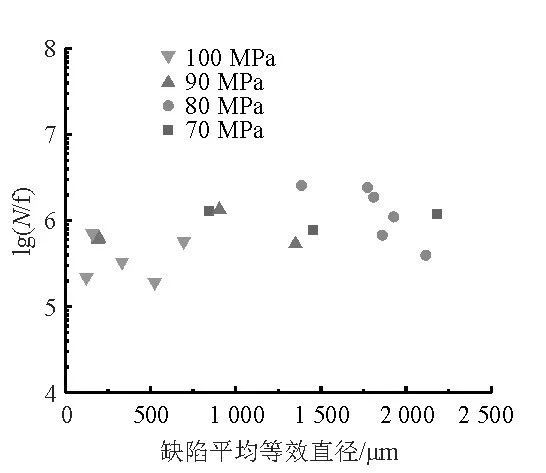

图7 液态压铸试样裂纹源缺陷平均等效直径和疲劳寿命

图8 半固态压铸试样裂纹源缺陷平均等效直径和疲劳寿命

图9 不同工艺疲劳试样典型断口形貌

图10 不同工艺疲劳试样近断口截面缺陷图

图11 不同工艺疲劳试样近断口组织形貌

(1)与液态压铸相比,半固态压铸的ZL114A铝合金试样疲劳性能总体更高并且更加稳定。半固态压铸ZL114A铝合金试样在密度大于2.62g/cm3时,疲劳性能表现良好,在70MPa应力下,疲劳寿命可达107次。

(2)半固态压铸试样的疲劳寿命与密度成正比。试样密度越高,试样的疲劳寿命越高。液态压铸试样的疲劳寿命主要受孔洞尺寸影响,孔洞尺寸越大,疲劳寿命越低。

(3)液态压铸试样整个截面均有孔洞,裂纹萌生于大的气缩孔,半固态压铸试样的孔洞集中在中心附近,裂纹萌生源倾向于中心缩松多孔的综合作用。

作者:杨依珉 赵君文 巫国强 王海波(西南交通大学材料科学与工程学院)

来源:特种铸造及有色合金杂志