汽车工业正在朝着轻量化的方向发展,这是一个不可逆转的趋势。实现汽车轻量化的路径主要从三个方面入手:材料的选择、工艺的优化和结构的设计。这些措施可以广泛应用于汽车的各个部位,例如动力、车身、底盘和内外饰等,通过减轻这些部件的重量来实现整车的轻量化。

根据《中国汽车轻量化行业发展趋势分析与投资前景预测报告(2023-2030年)》的最新数据显示,汽车制造商正在采取以下三种主要的轻量化策略:

1)在汽车底盘、动力、车身、电池盒等部件上用铝合金代替钢。铝合金具有更高的强度和硬度,同时重量更轻,因此使用铝合金可以有效地降低车辆的整体重量。2)替换内外饰件的材料,使用塑料代替钢。塑料材质具有更高的轻量化优势和易加工性,能够更好地满足汽车内外饰件的设计需求。

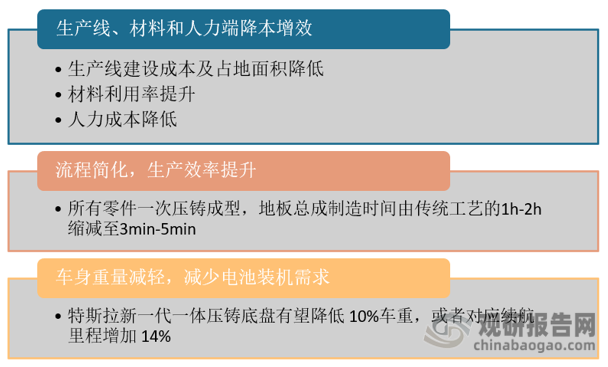

3)采用一体化压铸工艺。一体化压铸技术可以实现多个零部件的集成制造,减少传统制造工艺中的繁琐环节,提高生产效率的同时实现轻量化。

一、汽车轻量化的可实现零部件方向

二、铝合金、镁合金等是汽车轻量化的关键材料

铝合金是现阶段较好的轻量化材料之一。当前众多主流车型均采用全铝车身,前后悬架大部分材料也采用铝合金,用铝化程度越来越高,最大程度实现轻量化制造。

目前底盘、车身、刹车系统等用铝转化比率较低,未来十年内汽车的多个主要部件用铝渗透率都将明显提高。工信部《节能与新能源技术路线图》提出我国 2025/2030 年单车用铝量目标为250kg/辆和 350kg/辆,2030 年单车铝合金用量相较于 2021 年有望翻倍增长。

汽车各部位用铝量(kg)

镁合金有着减震等独特的优势:1)密度较低但强度高,在主要金属中,镁的密度相较于铝降低 35%,是目前商用最轻的金属结构材料;2)韧性好、阻尼衰减能力强,可以有效减少振动和噪声;3)热容量低、凝固速度快,压铸性能好;4)具有优异的切削加工性能;5)资源丰富且易于回收再生。综上,镁合金可满足军民多领域对轻质、高强、抗冲击、防辐射等要求,目前镁合金压铸工艺处于高速成长阶段。

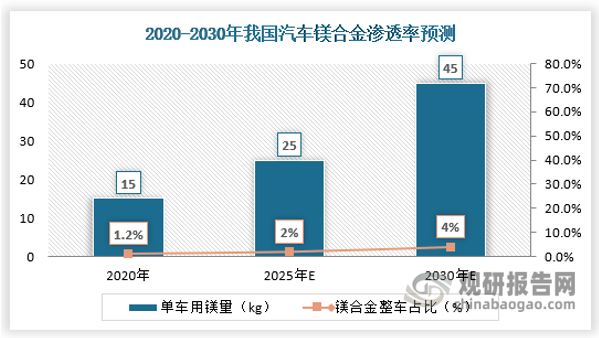

镁合金压铸处于高速成长期

据《节能与新能源汽车技术路线图 2.0》规划,未来 10 年汽车轻量化发展趋势不变,铝、镁等轻量化材料在车身的应用比例有望不断上升。2020 年、2025 年、2030 年,单车用镁量计划达到15kg、25kg、45kg,镁合金整车占比分别为 1.2%、2%、4%,发展空间广阔。

三、一体化压铸是轻量化的前沿技术,先发企业将构筑高壁垒

一体化压铸有两种业务模式,一种是自研模式:主机厂直接采购压铸机、材料和模具等物料,自建工厂生产压铸件,代表车企有特斯拉、小鹏和沃尔沃。另一种为采购模式:主机厂直接向压铸厂商采购压铸件,由压铸厂商采购相关的物料,生产压铸件后交付给主机厂,代表车企有蔚来、理想。长期来看,由于主机厂自建厂房与产线成本较高,并且汽车销量可能会成为产能利用率的压制因素,因此采购模式有望成为长期主流。

从产业链来看,一体化压铸产业链的上游为压铸机、材料与模具厂商,中游为铝合金压铸厂和自研主机厂,下游为采购主机厂。

综上,中国汽车轻量化的发展,借助铝合金零部件、塑料材料以及一体化压铸工艺的协同作用,展现出强大的发展潜力。铝合金和塑料材料的应用,从重量和性能上提供解决方案,同时降低成本。一体化压铸工艺的实现,将多个零部件集成制造,提高了生产效率,实现更高效的生产模式。三者相互配合,为汽车轻量化描绘出光明的未来,推动了中国汽车工业的进步。这种协同作用,将为汽车行业带来更多机遇和发展空间。