双碳推动镁冶炼“低碳化”升级

日期:2022-10-24

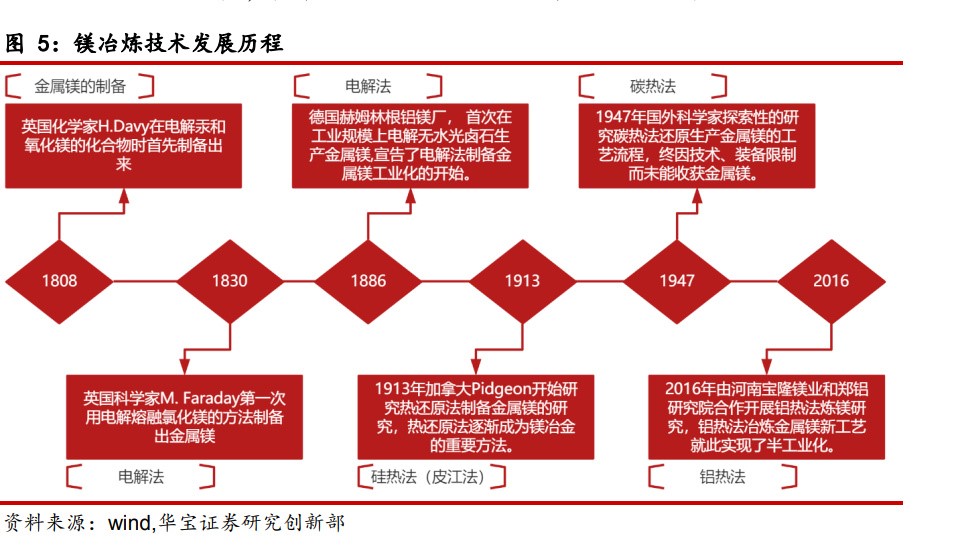

20 世纪初世界原镁产量的 80%由电解法生产,20%由热还原法生产。90 年代后热还原 法原镁产量迅速增长,加之电解法的生产成本较高,国内外的电解法纷纷关闭。目前,世界 原镁 80%由热还原法生产,其中 90%以上由热还原法中的皮江法生产。

【镁冶炼技术发展历程】

镁冶炼行业是一个高能耗的能源密集型行业。生产镁的过程中会产生大量三废,其单位 金属的温室气体排放量是钢铁行业的 5 倍。早在 08 年发改委就发布了《镁冶炼企业单位产品 能源消耗限额》并且该能源消耗限额强制性国家标准逐渐严格。2011 年发改委在《产业结构 调整指导目录》中将镁冶炼列入限制类名单。随着我国提出“碳达峰、碳中和”目标和相关 环保政策,高能耗、高污染的工艺现状与日益收紧的节能、环保政策之间的矛盾越发凸显, 我国镁冶炼行业提出了诸多机遇和挑战。 二十世纪九十年代初,得益于丰富易取的原材料、低廉的劳动力和早期粗放的环保要求, 技术门槛相对较低的皮江法真空硅热炼镁工艺在我国得到推广。皮江法是利用硅铁(Si>75%) 还原煅烧后的白云石生产镁。虽然皮江法炼镁技术在过去的 20-30 年间取得了很大的进步, 但皮江法镁冶炼技术存在的问题及挑战还有很多:“三废”排放多、热还原反应生成金属镁的废渣,仍未得到较好的处理,环保压力大;能耗高、成本高;自动化、智能化水平低; 不能实现连续化、规模化;资源综合利用低。

铝热法

铝热法炼镁作为一种高效、节能、环保的炼镁技术,是在碳中和背景下真空热法炼镁的 发展方向之一。铝热法是采用铝粉为还原剂的一种金属热还原法,铝热法炼镁技术以氧化镁 或白云石为原料以铝粉为还原剂在真空条件下热还原制取金属镁,同时副产轻质碳酸钙和镁 铝尖晶石或铝酸钙水泥。生产过程中无废渣、无废水外排,环境友好。 铝热法解决了白云石煅烧尾气排放问题;解决了镁冶炼过程中还原渣的问题,实现了“废 气、废渣”零排放。能减少镁行业 50%土地的占用,还原物料总量减少 52%;实现了“废气、 废渣”零排放;打造环保节能企业,清洁生产;有利于优化金属镁产业结构和我国镁行业可 持续发展。

相较于皮江法,铝热法一方面能耗更低,去除镁铝尖晶石及轻质碳酸钙产品后,吨镁能 耗 0.561tce/t;另一方面碳排放更低,在清洁生产上更进一步。

实际上由于改变生产方法需要新建生产线,年产 100kt 金属镁的生产线需建设投资 15 亿 元,项目建设也需要 16~18 个月,并且需要铺设轻质碳酸钙和镁铝尖晶石的销售渠道,铝热 法的使用规模暂不及皮江法。

真空碳热还原法

真空碳热还原炼镁(VCTRM)工艺具有低成本、低能耗、低资源消耗、环保等优点,被认 为是一种理想的镁清洁生产工艺。 真空碳热还原相比于皮江法和电解法能耗分别降低了 42.9%和 27.5%。并且相比于皮江 法,碳热法可处理的原料更广,菱镁矿和硅镁镍矿都可作为提取金属镁的原料。

碳热还原炼镁在成本和能耗方面都要低于皮江法,生产过程中冷凝镁易燃易爆的问题目 前得到一定程度的解决,但是镁蒸汽与 CO 发生逆反应污染冷凝镁的关键问题制约了其工业 化应用。

再生镁技术

镁及其合金是易于回收的金属,目前使用的镁合金均可以回收。报废镁合金产品回收处 理技术,不仅对于减少环境污染、节约能源、降低成本、延长使用周期具有重要意义,也有 利于缓解镁供给受限和下游需求大的市场矛盾。各地大型镁加工企业也开始投入资金和技术 开发回收技术,像重庆镁业股份有限公司为了开发镁资源专门成立了万盛镁厂,其中一个很 重要的职能就是对压铸生产过程中的废件及毛边料和失效报废镁合金零部件进行回炉提炼, 生产出合格的再生锭,其成本和质量远远优于镁矿产品。

天然气替代煤炭作为镁冶炼能源

天然气较煤的利用效率更高,燃烧排放的 CO2、SO2、NOX 以及烟尘较少,可在节能减排 过程中发挥重要作用。吨镁冶炼需约 1100m3 天然气,1m3 天然气与相应可替代的煤炭相比, 可节约能量 11%~73%,减排二氧化碳 47%~84%,氮氧化物 44%~95%,二氧化硫和烟尘近 100%。根据公司公告,云海金属旗下五台山云海、巢湖云海部分采用天然气替代煤,有利于 降低能源成本。 总体看,双碳背景下低碳技术及能源结构升级将加速推动镁冶炼低碳环保工艺发展,具 有相应技术的企业将获益于成本降低及得到更多市场机会。

来源:未来智库